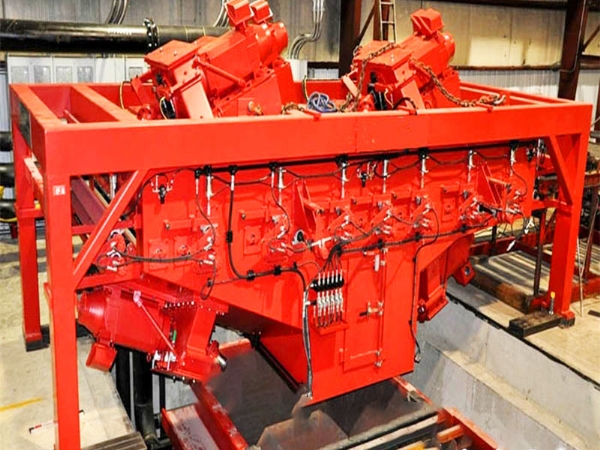

Q3750型单钩起吊式抛丸清理机

151-5368-7113

151-5368-7113

山东省智晟盛远环保科技有限公司

山东省智晟盛远环保科技有限公司

山东省潍坊市高密市密水街道平安大道与吕安大道交叉路口南100米路西

山东省潍坊市高密市密水街道平安大道与吕安大道交叉路口南100米路西

2021-10-24

2021-10-24

1260

1260

信息详情

主要功能部件结构特点

1.清理室(遮丸盖板气动密封)

清理室为大容腔板式箱形组焊结构,室体采用10-12mm(装抛丸器面12,其余10)优钢板焊制而成,选料精良设计合理,使整个设备有较高刚性和强度。室体内壁衬有高耐磨防护板,材质为轧制Mn13,厚度12mm(室体顶部与对面),其余位置10mm。耐磨防护板保护清理室壁不受伤害,确保清理室的使用寿命。清理作业在密闭的容腔内进行。

清理室顶部吊钩进出部采用全自动拉板式密封,防止钢丸外溢。

耐磨防护板保护室壁板不受磨损,延长室体使用寿命。

充分利用弹丸弹功能,继续击打工件表面,有利于提高清理质量与清理效率。

清理室大门上方装有保障联锁开关,只有门关闭后才能启动抛丸器。

清理室内耐磨防护板采用耐磨遮盖包铸螺母栓接,保护螺栓头部不易损坏,拆装更换方便。

顶部采用全自动拉板密封机构,实现了全自动的盖板来密封。当工件运行时,盖板将室顶通道打开,以利于吊钩的运行,当吊钩进入抛丸清理及自转时,盖板关闭,以利于弹丸的密封。

2.吊钩支架

采用轨道,吊钩的运行和自转各自一电机驱动,当工件进入清理室内碰到行程开关后,自转方可开始。

支架采用重钢立柱,确保其稳定性。

3.气动大门

为平安起见,大门上方装一限位开关,要大门关闭后,吊钩自转开始方能启动抛丸器。大门为气动控制实现大门的开关。

4.提升机(6mm钢板)

本提升机主要由摆线针轮减速机、皮带轮、皮带、料斗、提升机上、中、下壳、涨紧装置和带座轴承等零部件组成。提升机下部进料口与螺旋输送器连接,其出料口通过溜槽与分离器、螺旋输送器相连。提升机采用平皮带转动。工作时固定于皮带上的料斗将提升机底部丸料刮起,然后靠提升机驱动装置将丸料送至提升机顶部,靠离心重力式落料,将丸料经溜槽输入分离器里。

罩壳折弯成形组焊而成,增强了壳体的刚性与强度。

提升机上下带轮由多辐板组焊而成的多边形结构,加大了磨擦力,使提升机运行平稳、可靠,避免了老式的铸铁光轮或铸铁轮挂胶带轮打滑现象,延长了皮带使用寿命。

提升带调整由上壳两侧螺栓,带动拉板上下移动,便于保持提升带的松紧度,确保提升机满负荷工作。

采用强度聚脂线芯提升皮带,不易拉伸变形。

提升壳间连接处加有密封垫,防止粉尘外溢。

提升中壳上设有盖板用于维修更换料斗与搭接皮带。

提升下壳上设有盖板,便于排除底部弹丸阻塞。

提升皮带设有涨紧装置,当皮带松驰时,调整上壳两侧螺栓带动拉板上、下移动,便可保持皮带的松紧度。确保提升机满负荷工作。

上、下皮带轮装有带方座外球面球轴承,受到振动冲击时,可自动调整,密封性好。

6.分离器

分离器是本机的关键部件,其分选区坐标尺寸及分离长度是制约分离效果的核心要素。 本分离器由螺旋筛和风选分离系统两大部分组成;它包括下列基本件:螺旋槽、螺旋轴、风门、筛网、分离壳、接管、调节轴、螺旋壳、螺旋筛、调节板、摆线针轮减速机以及带座轴承等。

(1)结构说明

清理下来的丸渣混合物经提升机与溜槽送入分离器上部螺旋轴,即被水平送至旋转的螺旋筛中,沿内螺旋片的旋转方向移动。此时,通过筛孔的丸渣落入V形螺旋壳中,杂物则从螺旋筛尾端排出。螺旋筛中外螺旋片的作用是,当V形螺旋壳中的丸渣量超过许可容量时,可由外螺旋片多余的丸渣推至溢流口排出,进行再循环。

丸渣混合物的布料由调节轴上的调节板与舌板之间的缝口大小,即可改变帘的厚度,也就是调节丸渣混合物的下落量(即丸渣分离器的分离量)。

(2)工作原理

主要依靠弹丸与丸渣、粉尘的质量和粒度不同,采用风选的方法使之分离。由于风机的吸风作用,在帘幕式分离区产生4-5m/s的水平气流,此时帘式中的各颗粒,受两种力的作用:一是在重力作用下使颗粒向下沉降,二是水平气流对颗粒的水平推力,使颗粒作水平移动。从而促使颗粒呈偏斜曲线状的运动轨迹下落,由于弹丸、丸渣和粉尘的质量与粒度均不相同,因此偏斜的程度也各不相同,从而彼此被分离开来。

粉尘的质量和粒度小,故沉降速度(vs)很小,但被气流带动所产生的水平速度(us)却很大,因此,一开始粉尘很快便被气流带入除尘系统中。

丸渣的质量和粒度比粉尘大,故沉降速度(vs)也稍大,但被气流带动所产生的水平速度(us)则要小些,因此,丸渣就通过调节板以上被分离,落入存渣桶中。

弹丸的质量和粒度均比粉尘和丸渣要大,故沉降速度(vs)大,但水平速度(us)却很小,因此,是接近垂直地在二级调节板以左,通过筛网直落入供丸系统的料斗中以备循环使用。

进入一、二级调节板之间的,是未完全分离干净的丸渣混合物,经管道进入清理室,以便再循环分离。

(3)调整指南

适当调节一、二级分离板上的调节板,可以获得分离效果。

调整调节轴上的调节板与水平舌板之间的缝口大小,即可改变流帘的厚度,获得足够的分离量。

与除尘器连接的通风管道处设有风门,要调整到适宜位置,方可保证有用弹丸不被随风带走落入废料桶。

分离后的弹丸再通过倾斜筛网进入供丸系统料斗中,阻隔了较大块状物料的进入,再次确保了抛丸器的工作。

(4)性能指标

分离效率可达百分之99;

弹丸经分离后,丸粒清洁无粉尘、铁皮屑,弹丸合格率达百分之99.8;

锈尘及其杂物中含合格弹丸量≤1;

来自提升机的丸渣混合物进入分离器螺旋筛中,第三次阻隔筛选出大块状物,免进弹丸料斗。

6. 螺旋输送器

本螺旋输送器主要由减速机、螺旋轴、螺旋体壳组成,部件功能在于将使用后的丸尘混合物汇集输送到提升机下部料斗内。本部件优点:

从清理室漏斗穿过,易于减少地坑深。

漏斗流丸角度,防止积丸。

螺旋片采用16Mn材料特制而成,及采用无缝钢管,增强耐磨强度,延长使用寿命。

螺旋轴与轴承的密封采用先进的迷宫形式,以保证螺旋输送器用寿命;密封效果好,粉尘不外溢。

采用带方座外球面球轴承,该轴承受到振动冲击时能自动调整,密封性好。

整体螺旋轴焊后加工以保证同轴度。

7.输丸系统

本输丸管道具有双重控丸功能,每一闸管上方均设一闸板,分别切断来自分离器的弹丸,便于维修各自的抛丸器;闸板开启大小,可以调节弹丸流量,闸管下方由 四组电磁闸门。

8.抛丸器

抛丸器是本机的心脏,它的性能直接决定了抛丸清理的质量及效率,使用寿命与维修费用。因此,对此部件要给予足够的重视。DXQ036抛丸器是本公司使用日本新东公司抛丸技术制造的新一代抛丸器,已配在出口与国内抛丸上使用多年,具有高的经济使用价值。

本抛丸器由以下主要零部件组成:罩壳与内衬护板、抛丸器轴承座、抛丸器传动、抛丸机构、进丸装置、电机与滑座、叶轮、定向套、分丸轮、叶片、皮带轮与轴承等。

抛丸器易损件

叶轮选用20CrMnMo材料渗碳淬火;进行动平衡,寿命≥8500h。

抛丸器主轴材质40Cr淬火回火。

叶片:选用高铬特种耐磨铸铁制成,热处理后表面硬度HRC60-65,有较高的耐磨性和使用寿命≥800h;每台抛丸器叶片重量差≤5g。

定向套:全封闭刻度盘式,可方便地调节抛射角度和抛出方向,选用高铬特种耐磨铸铁制成,热处理后表面硬度HRC60-65,定向套寿命≥1200h。

分丸轮及护板:均选用高铬特种耐磨铸铁制成,热处理后表面硬度HRC60-65,分丸轮寿命≥1200h,护板寿命≥2000h。

罩壳:壳体由钢板接焊而成,内侧衬有可更换、使用寿命长、互相连锁的迷宫式高铬特种耐磨铸铁护板。

(3)特别提示:

节能

抛丸器的特定结构,使得定向套与分丸轮之间的间隙保持一致,减缓了弹丸对分丸轮的磨擦和将定向套挤裂的现象。

高耐磨性

抛丸器的分丸轮、定向套、叶片、罩壳内护板全部采用高铬耐磨铸铁(含Cr量≥20)。

平衡性好

叶轮经过动静平衡测试,每组叶片重量差不大于5g。

低噪声

抛丸器的特殊结构,加之底板设有减振橡胶,罩壳内锒衬相连锁的弧形迷宫式铸造高铬护板,加之叶轮的动平衡,实现了设备降噪,单台抛丸器噪声仅为85dB以内。

密封好,不泄漏

抛丸器端护板与顶护板采用了弧形多层迷宫防护专有技术,顶护板与顶盖间配有耐磨密封胶板,密封严密,丸尘不外溢;罩壳免弹丸击穿。

拆换快捷

抛丸器所有易损件均可容易快速地被更换,弹丸流集中,方向性好。

可靠稳定

轴承:采用日本NSK轴承。

抛丸机理

在抛丸过程中,经过定量的弹丸连续经进丸管进入叶轮同步旋转的分丸轮,弹丸在分丸轮上被加速,然后经定向套上狭口无冲击被分配到每一个叶片上。狭口的位置通过转动定向套调整,此狭口位置决定丸流的射出方向,从而能方便快速地确定弹丸集中抛射区域的位置,实际的弹丸流量由电流表测出。

9. 吊钩及自转装置(带快慢速两种功能)

电葫芦吊钩具有升降、行走功能,工件进入清理室后,自转装置带动工件正反向旋转,使工件受到四台抛丸器高速弹丸打击,使工件得到清理效果

本机采用国内起重设备生产厂制造的电葫芦配置在此抛丸清理设备上,重量轻,操作方便,质量稳定等优点。

10、平台

本平台包括梯子、平台及围拦,位于清理室顶部。

a.平台为框架钢制结构,其上布有菱形花纹钢板,防滑,人员行走平安。

b.平台的设置可方便操作、维修、检测人员的工作及临时放置维修工具与易损配备件。

c.用于安装支承分离器,弹丸料斗和固定提升机上壳。

d.设置的梯子与围栏可以保护人员上下及工作平安。

11.除尘系统(旋风+脉冲布袋二级除尘)

本除尘系统分二级除尘,,一为旋风除尘,二级为脉冲袋式除尘器。5mm钢板制作而成。

11.1旋风除尘

本旋风除尘主要用于对粉尘比重大的颗粒有较强的捕捉能力;由圆柱筒体和圆锥体组焊而成。

(1)工作机理

带有粉尘气流由入口沿圆柱筒体内壁旋转,由于离心力的作用粉尘颗粒被抛向筒壁,撞击力和磨擦力使粉尘的速度降下来,并沿滚筒降入除尘器下部的圆锥体积尘部分,另外气流进入除尘器,流束的截面积突然变大,流速急剧下降,在重力的作用下,粉尘也沉降到锥筒积尘部分,实现粉尘与气流分离。

11.2脉冲袋式除尘器

(1)特点:

脉冲袋式除尘器,在除尘器中间分进出风道设有分风装置,提高了设备的质量和滤袋的使用寿命。

清灰用压缩空气从原来的5-7公斤/厘米2压力,降到现在的3-4公斤/厘米2压力,但清灰效果仍可达到5-7公斤/厘米2压力的效果,从而扩大了使用范围。

由于结构上的改进,增强了设备严密性、漏风量低于百分之10,使产品质量的要求进一步提高。

改进了换袋门盖、滤袋固定方式采用快速更换接头式,更便于设备检修和维护,使滤袋的使用寿命进一步延长。

清灰部分采用集中卸灰,扩大清灰使用效果、密封严、排灰快、减少了维修量。

(2)除尘器工作原理:

当含尘气体从进风口进入除尘器,首先碰到进出风口中间的斜隔板及挡板、气流便转向流入灰斗,同时气流速度放慢,由于惯性作用,使气体中粗颗粒粉尘直接流入灰斗,起到预收尘的作用,进入灰斗的气流随后折而向上通过内部装有金属骨架的滤袋粉尘被捕集在滤袋的外表面,净化后的气体进入滤袋室上部的清洁室,汇集到出风管排出。含尘气体通过滤袋净化的过程中,随着时间的增加而积在滤袋上的粉尘越来越多,因而使滤袋的阻力逐渐增加,通过滤袋的气体时逐渐减少,为了使除尘器能正常工作,,由脉冲控制仪发出指令按顺序触发各电磁阀开启脉冲阀,气包内的压缩空气由喷吹管各孔经氏管喷射到各对应的滤袋内,滤袋在气流瞬间反向使用下急剧膨胀,使积在滤袋外表面的粉尘脱落滤袋得到。被清掉的粉尘落入灰斗经排灰系统排出机体,由于积附在滤袋上的粉尘定期清。被净化的气体正常通过,确保除尘器的正常工作。

(3)除尘器参数

滤袋数量 128条

滤袋尺寸 126×3000mm

过滤面积 150m2

过滤风速 1.5-2.5m/min

处理风量 13500-22500m3/h

脉冲阀控制电压 DC24V

引风机功率 22KW

除尘管道按需方提供的坐标方位进行设计制造。

当前位置:

当前位置:

咨询电话:151-5368-7113

咨询电话:151-5368-7113

喷粉设备

喷粉设备

首页

首页

产品

产品

电话

电话