自动涂装生产线技术方案

151-5368-7113

151-5368-7113

山东省智晟盛远环保科技有限公司

山东省智晟盛远环保科技有限公司

山东省潍坊市高密市密水街道平安大道与吕安大道交叉路口南100米路西

山东省潍坊市高密市密水街道平安大道与吕安大道交叉路口南100米路西

2021-5-18

2021-5-18

1113

1113

信息详情

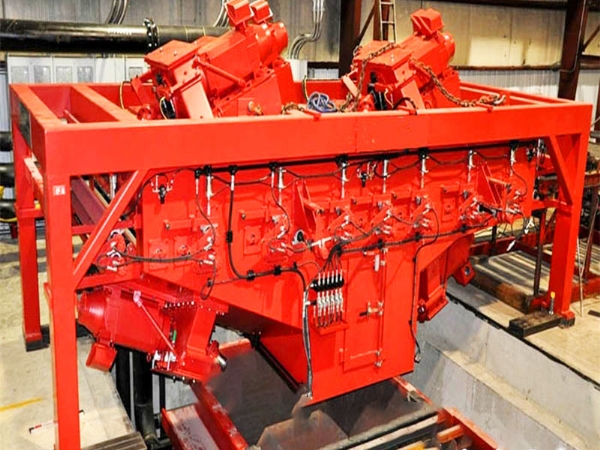

自动涂装生产线技术方案

智晟盛远涂装生产线采用环轨吊挂的输送方式,配备优良电葫芦。整条生产线配有清扫室、油漆室、烘干室以及上、下件工位。

1、清扫室概述:

清扫室采用高压空气为清扫工具。在清扫室两侧的墙壁上设有多组高压空气喷嘴,接通气源后,形成一道风幕。工件在电葫芦的带动下,经过风幕区,高压空气将工件表面的灰尘吹落。为了防止灰尘溢出且不妨碍工件进出,在进出件端设置平开大门。在清扫室外部设置除尘装置。

2、除尘装置概述:

为清理吹扫时产生的粉尘、金属颗粒物等杂质,在清扫室一侧开有通风管道将烟气送入滤筒除尘器。滤筒采用PTFE覆膜滤筒,具有性能稳定,重复利用度高等特点。收集的灰尘落入下部积灰斗,随后落入指定容器中。

3、油漆室概述:

油漆室作为油漆喷涂场所,在油漆室设置油漆涂装池。工件到达涂装池上方电葫芦自动停止,链条下降将工件放入到涂装池中进行涂装。因为油漆放在涂装池内会挥发气体,所以需要为油漆室配置废气处理设备以及可燃气体浓度警报仪。

自动涂装生产线

4、废气处理设备概述:

油漆挥发产生的废气通过过滤棉吸附+活碳吸附+高空排放的形式进行处理。经过优良过滤棉过滤颗粒物后,剩余废气进入活碳吸附设备进行处理。利用活碳表面较大的吸附面积,将废气中的其他杂质吸附阻拦。吸附后产生的气体通过排风烟囱高空排放,其内各物质成分的含量远低于GB16297-1996 《大气污染物综合排放标准》的相关规定。

5、烘干室概述:

烘干室尺寸为长20米、宽2米、高2米。烘干室主框架采用120×6方钢管接焊而成,辅框架采用80x4、50x3方钢管,墙体材料采用75mm岩棉夹心复合板,两端采用风幕机密封。

烘干室加热方式采用然气加热,风循环采用前送风后吸风的方式,通过连接管路与室外加热炉串联,形成热循环通道,加热炉采用意大利进口利雅路RS70两段火燃气燃烧器,特大供热量力为70万kcal/h。通过热交换器将热量输送到烘干室内,热风从室体顶部一端进入,经过工件表面,加速工件表面分子运动速度,加速烘干速度。烘干室底部设有排风管道,由烘干产生的废气通过防爆风机送入净化设备净化后排放,按室内容积每小时换气一次的方式定时排向环保净化设备,通过环保设备净化处理后进行排放。

为保证生产平安,烘干一段时间后排风系统开启,抽取烘干室内烘干产生的废气进入废气处理装置(与喷漆室共用)处理。

当前位置:

当前位置:

咨询电话:151-5368-7113

咨询电话:151-5368-7113

喷粉设备

喷粉设备

首页

首页

产品

产品

电话

电话