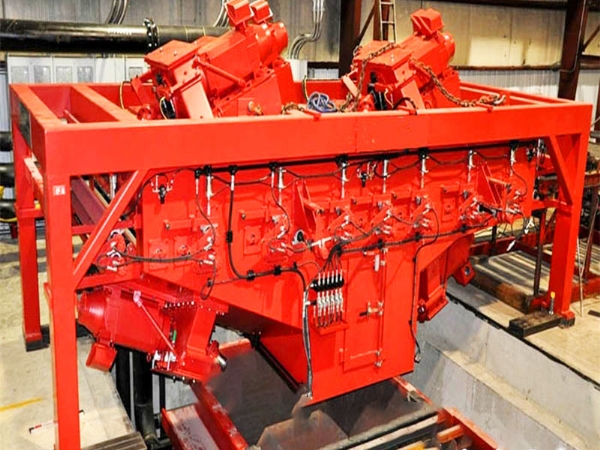

DXT0624钢材预处理线

151-5368-7113

151-5368-7113

山东省智晟盛远环保科技有限公司

山东省智晟盛远环保科技有限公司

山东省潍坊市高密市密水街道平安大道与吕安大道交叉路口南100米路西

山东省潍坊市高密市密水街道平安大道与吕安大道交叉路口南100米路西

2021-11-14

2021-11-14

1689

1689

信息详情

技术方案综述

为提高该产品的使用性和可靠性,尽量满足用户生产需求,我们在型材预处理流水线设计中采用下述关键技术及保证措施:

工件输送系统

整套工件输送系统变频无级调速,既能够同步运转,各工序又能够动作;自行葫芦系统在抛丸设备上方运行,设备顶部开缝,工件吊挂在室体内运行,

抛丸室体开缝处采取特殊密封,防止弹丸飞溅以及烘干热量散失。

工件检测装置改设抛丸室外,避免粉尘干扰;抛丸器布置经过计算机优化设计,弹丸充分利用,结构紧凑。

抛丸清理

工件检测装置改设抛丸室外,避免粉尘干扰;

抛丸器布置经过计算机优化设计,弹丸充分利用,结构紧凑;

抛丸主室采用12mm钢板焊制内衬厚12mm轧制Mn13护板防护,提高室体使用寿命;

由于场地约束设计室体较短,考虑粉尘外溢情况,我公司在前后室增加气体导流集尘罩,程度控制粉尘外溢现象。

弹丸清扫

高压吹扫:采用高压风机外表面存余弹丸及灰尘吹落,由底部螺旋回收。

丸料循环净化

采用先进的、分离的弹丸溢流感应满幕帘多级风选分离器,弹丸循环系统设置故障自动警报功能,任一处出现故障,设备自动检测保护。

抛丸除尘系统

惯性沉降室除尘,二级滤筒除尘器。

除尘器粉尘排放浓度≤80mg/m3

喷漆室

采一台进口的高压无气喷漆泵两抢,工件自动检测光电装置及喷抢气控装置,改设在喷漆室外,避免喷雾干扰,方便维修喷抢传动;采用变频电机,研发喷漆小车采用上下往复动作完成喷漆工艺。

烘干室

采用然气加热,热风循环原理。烘干温度40~70℃,温度可调。

漆雾过滤装置

采用漆雾滤棉干式过滤,避免了湿式过滤造成的二次排放污染,采用活性炭吸附装置,吸附苯、甲苯、二甲苯等有害气体,达到GB16297-1996

《大气污染综排放标准》的国家二级排放环保标准要求,定期更换活 性炭及过滤棉。

电气控制系统

采用PLC全线控制,手动与自动相结合,采用工作状态及故障模拟显示板,各传动机构设置故障自动警报,各分控台设置应急停止按钮

DXT0624钢材预处理线

当前位置:

当前位置:

咨询电话:151-5368-7113

咨询电话:151-5368-7113

喷粉设备

喷粉设备

首页

首页

产品

产品

电话

电话